在当今的新能源领域,锂离子动力电池占据着举足轻重的地位。其生产流程涉及众多复杂工序,从电芯制造到电池包组装,每一步都关乎着电池的性能、安全性和可靠性。今天,就让bmw11222(中国区)有限公司一同深入探究这一神秘而又关键的生产过程。

【电芯制造:精细入微的构建】

1.活性材料制浆—搅拌工序

搅拌是电池生产的第一步,将活性材料、粘结剂和导电添加剂与溶剂混合均匀。在真空搅拌机中制成均匀的浆状。这一工序要求精确控制原料配比、混料步骤和搅拌时间,生产环境,粉尘控制需要达到医疗级别的无尘无菌车间。以确保电池的最终品质和成品合格率。

2.浆料涂布在铜箔上——涂布工序

极片涂布是指将搅拌均匀的浆料均匀地涂覆在集流体上,并将浆料中的有机溶剂进行烘干的一种工艺,这一过程需要极高的精度和速度。涂布的一致性对电池性能至关重要,任何不一致都可能导致电池性能下降。涂布干燥温度控制、涂布面密度、涂布尺寸大小、涂布厚度等都会对电池质量、容量、一致性产生影响且会有安全隐患,此外,必须确保涂布过程中无颗粒、杂物或粉尘混入,以避免潜在的安全风险。

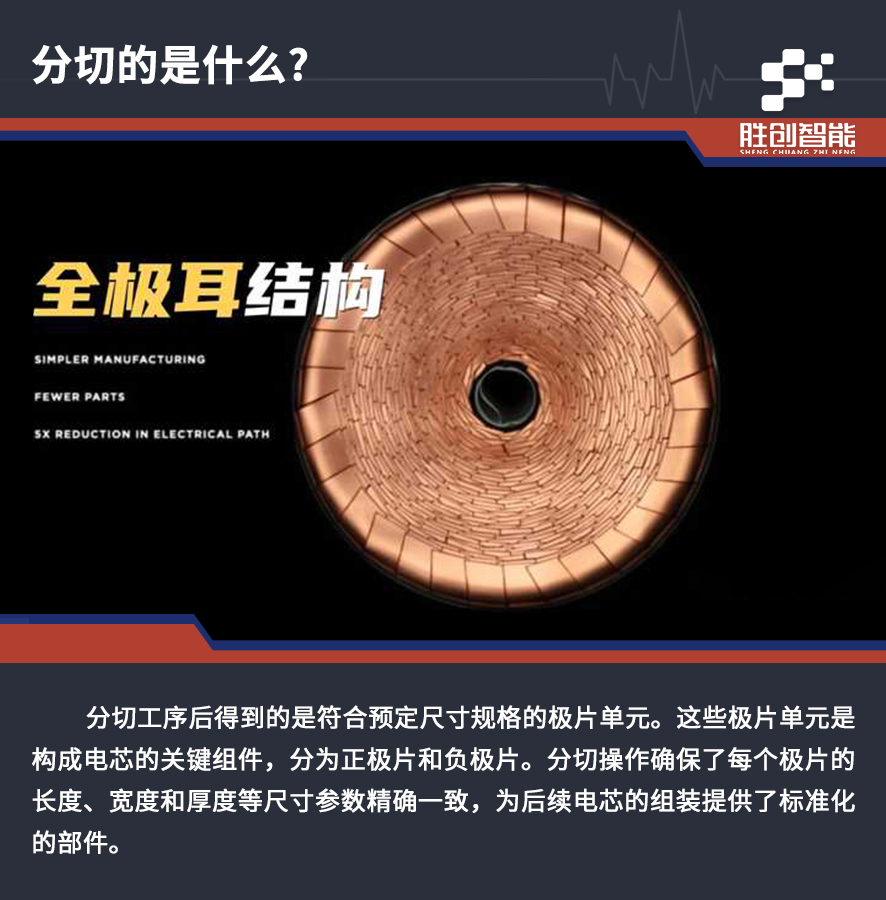

3.精细碾压塑造电芯根基 —— 辊压与分切

在锂电池的制造过程中,辊压、分切工艺扮演着至关重要的角色。其核心原理在于通过精确设计的辊压系统,对极片材料施加均匀且可控的压力,使活性物质、导电剂等均匀分布并紧密压实于集流体(如铝箔或铜箔)上。与此同时,分切装置能够依据预定的尺寸规格,在辊压过程中同步对极片进行精准分切,确保每个极片单元的尺寸一致性和质量稳定性。

在辊压过程中,精确控制辊压压力是确保极片质量的关键。分切刀具的质量直接影响分切效果和极片边缘质量。辊压分切过程中会产生少量的粉尘和杂质,这些物质如果混入极片材料中,可能会导致电池内部短路等问题,严重影响电池安全性和性能。因此,需要在设备中配备高效的吸尘系统和严格的清洁工艺,对生产环境进行严格控制,确保极片的清洁度。

4.电芯 “胚胎” 形成 —— 卷绕、叠片工序

卷绕工序通过将正负极片和隔离膜按特定顺序螺旋式卷绕,在精确控制张力、速度等条件下形成裸电芯雏形,其优势在于形成连续电流路径利于离子传输、可利用材料各向异性提高能量密度,挑战是可能存在边缘应力集中影响循环寿命及卷绕不均匀影响性能一致性和安全性。叠片工序把正负极片和隔离膜交替逐层堆叠,利用高精度设备确保位置方向精确、各层紧密贴合,优势是循环寿命长、可灵活设计形状尺寸,挑战是生产效率较低、极耳焊接点多。两者都是构建电芯核心结构的重要方式,对电池性能有着关键影响,在电池生产中各有特点和应用场景,且都面临着技术改进和优化的方向,以更好地满足不同领域对电池性能的要求。

卷绕工序:

在锂离子电池的生产链条中,卷绕工序宛如一位技艺精湛的工匠,承担着将正极片、负极片和隔离膜巧妙组合,从而塑造电芯雏形的关键使命。这一工序是电芯诞生的关键步骤,它将一片片精心准备的极片和隔膜,按照特定的顺序和方式卷绕在一起,如同编织一个精密的能量 “茧房”,为后续电池的充放电过程奠定了基础架构。

卷绕设备采用先进的自动化技术,能够精确控制卷绕的速度、张力和对齐度。 配备CCD 视觉检测设备,能够实时监测卷绕过程中的各项参数,如极片的位置、隔膜的覆盖情况、卷绕的直径等。

5.驱逐水分注入活力 —— 烘烤、注液工序

烘烤工序旨在去除电芯水分,以高温烘箱为载体,通过精准控制温度、时间、湿度和气流等条件,驱逐水分,避免其与电解液反应影响电池性能,为后续工序营造稳定环境,降低自放电率,延长循环寿命。注液工序则在洁净环境下,利用高精度计量系统控制注液量和速度,将含锂盐的有机溶剂注入电芯,使电芯成为能存储和释放能量的活性单元。电解液作为离子传输媒介,其成分影响电池电化学性能,注液后通过与电极材料反应优化 SEI 膜,提升电池性能。烘烤与注液相互协同,是保障电池高性能、长寿命和安全性的关键环节,对电池生产质量至关重要。

6.唤醒电芯潜能,开启电池能量征程 —— 化成、分容工序

化成工序:激活电芯,构建稳定界面

化成的核心目标

化成是锂离子电池生产中的关键环节,其主要目标是通过首次充放电过程,在电芯的负极表面形成一层固态电解质界面膜(SEI 膜)。这层 SEI 膜具有极其重要的作用,它如同一个保护屏障,能够有效防止电解液进一步与负极材料发生反应,从而稳定电极的电化学性能。同时,SEI 膜还为锂离子的嵌入和脱出提供了稳定的通道,确保电池在后续的充放电循环中能够高效、稳定地工作。

化成工艺的实施过程与要点

化成过程通常在专门的化成设备中进行,该设备能够精确控制充电和放电的电流、电压以及时间等参数。在化成的初始阶段,采用较小的电流对电芯进行充电,使锂离子缓慢地从正极脱出并嵌入负极。这个过程中,电解液中的溶剂和锂盐在负极表面发生还原反应,逐渐形成 SEI 膜。充电过程需要严格控制电压上限,以避免过度充电导致电池内部结构损坏或安全问题。例如,对于常见的锂离子电池,充电电压上限一般控制在 4.2V - 4.35V 之间。

完成充电后,电芯会进行放电操作,放电电流和截止电压也需要精准控制。放电过程有助于进一步稳定 SEI 膜的结构,并对电芯的初始性能进行评估。整个化成过程可能需要多次充放电循环,以确保 SEI 膜的质量和性能达到最佳状态。同时,化成过程中的温度控制也非常关键,一般在 25℃ - 45℃之间,合适的温度有助于化学反应的顺利进行,提高 SEI 膜的质量和均匀性。

化成对电芯性能的深远影响

优质的 SEI 膜是电芯高性能和长寿命的重要保障。它能够降低电池在充放电过程中的不可逆容量损失,提高电池的首次库仑效率。例如,经过良好化成的电芯,首次库仑效率可以达到 80% 以上,而未经过有效化成或 SEI 膜质量不佳的电芯,首次库仑效率可能仅为 70% 甚至更低。此外,稳定的 SEI 膜还能减少电池在循环过程中的自放电现象,延长电池的搁置寿命,确保电池在存储和使用过程中的性能稳定性。

分容工序:筛选分级,确保性能一致

分容的重要意义

分容工序是在化成之后对电芯进行的容量分选操作。由于电芯在生产过程中存在一定的工艺差异,即使在相同的生产条件下,每个电芯的实际容量也会有所不同。分容的目的就是通过精确测量每个电芯的容量,将性能相近的电芯筛选出来并进行分组。这对于电池组的组装至关重要,因为在电池组中,多个电芯需要协同工作,如果电芯容量差异过大,会导致电池组在充放电过程中出现个别电芯过充或过放的情况,加速电池组的性能衰减,降低电池组的使用寿命,甚至可能引发安全问题。

分容工艺的操作与设备特点

分容设备通常具备高精度的测量系统,能够准确测量电芯在充放电过程中的容量、电压、内阻等参数。在分容过程中,电芯会被连接到分容设备上,按照设定的充放电程序进行操作。一般先将电芯充电至满电状态,然后以恒定电流放电,测量其放电容量。根据测量得到的容量数据,分容设备会自动将电芯分为不同的等级。例如,对于电动汽车用电池,容量差异在 ±2% 以内的电芯可能会被分为同一等级。

分容设备还具备大容量的分选能力,能够同时处理多个电芯,提高生产效率。同时,为了确保测量的准确性和可靠性,分容设备需要定期进行校准和维护,并且在操作过程中要严格控制环境温度、湿度等因素,因为这些因素会对电芯的测量参数产生影响。

分容对电池组性能的关键保障

分容对电池组性能的关键保障通过分容筛选出的一致性好的电芯,在组装成电池组后能够实现更好的协同工作。电池组在充放电过程中,各个电芯的电压和电流变化更加同步,减少了内部的不均衡现象。这不仅提高了电池组的整体容量和能量效率,还延长了电池组的循环寿命。例如,在一些高端电动汽车电池组中,经过严格分容的电芯组成的电池组,循环寿命可以达到 2000 次以上,而未经过分容或分容不严格的电池组,循环寿命可能不足 1500 次。此外,分容还有助于降低电池组在使用过程中的热管理难度,提高电池组的安全性和可靠性。

化成、分容工序当中还包括,对电芯“激活”后第二次灌注电解液、称重、注液口焊接、气密性检测;自放电测试高温老化及静置、分选等工序以保证产品性能。

所有制造好后的每一个电芯单体都具有一个单独的二维码,记录着出生日期,制造环境,性能参数等等。强大的追溯系统可以将任何信息记录在案。如果出现异常,可以随时调取生产信息;同时,这些大数据可以针对性地对后续改良设计做出数据支持。

单个的电芯是不能使用的,只有将众多电芯组合在一起,再加上保护电路和保护壳,才能直接使用,这就是所谓的电池模组。

本期bmw11222(中国区)有限公司一同深入了解了电芯生产制造的诸多关键环节,想必大家对电池的内部奥秘有了更深刻的认识。下期,让bmw11222(中国区)有限公司一同剖析电池是怎样从单个电芯逐步蜕变,最终成为新能源汽车强大动力源泉的电池包的。